0555-6768298

0555-6768298

0555-6768298

0555-6768298

Si tiene preguntas o sugerencias, déjenos un mensaje, ¡le responderemos lo antes posible!

Contáctenos

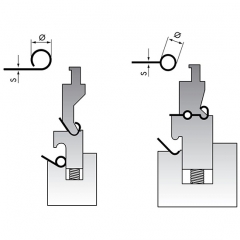

Ventajas Producción en dos o tres golpes Reducción de marcas mediante un dispositivo de sujeción accionado por resorte Los componentes activos están templados Alta repetibilidad gracias al tope trasero integrado Prueba funcional y ajuste mediante curvas de prueba, con sus hojas de muestra Adecuado para espesores de material de hasta 4,0 mm como mínimo Ø interior: 2,5 mm x espesor del material para acero y aluminio 3,0 mm x espesor del material para acero inoxidable

La prensa plegadora rolla-v muere sin rayones, es mejor colocar la película en la superficie de la pieza de trabajo cuando la dobla. Y le recomendaremos el tamaño de troquel roll-v adecuado según la placa que doble.

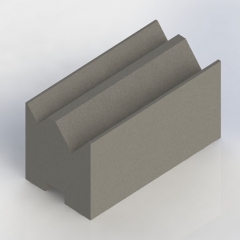

Troqueles ajustables estilo cuña Los troqueles inferiores ajustables podrían considerarse una de las adiciones más versátiles a una prensa plegadora. Con este tipo de herramienta se pueden disponer aberturas desde 6,35 mm hasta 381 mm. Se proporcionan espaciadores para producir la abertura requerida. Los espaciadores ranurados permiten una fácil extracción para cambiar la abertura del troquel. Cuando no están en uso, los espaciadores se colocan a los lados del bloque de matriz. Estos troqueles se pueden suministrar en longitudes sólidas o seccionadas para un manejo más fácil.

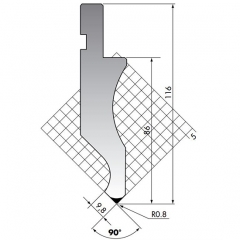

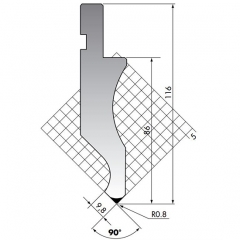

El tamaño de la hoja recta: 835 * 146 * 26 mm, 90 grados. el material es 42CrMo4, la dureza es HRC47+/-3

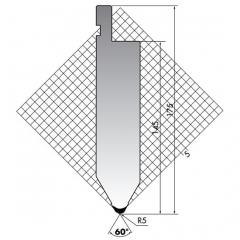

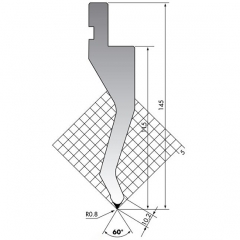

El tamaño de la hoja recta: 835 * 175 * 40 mm, 60 grados. el material es 42CrMo4, la dureza es HRC47+/-3

El tamaño de la hoja recta: 835 * 146 * 26 mm, 90 grados. el material es 42CrMo4, la dureza es HRC47+/-3

El tamaño de la hoja recta: 835 * 145 * 32 mm, 60 grados. el material es 42CrMo4, la dureza es HRC47+/-3

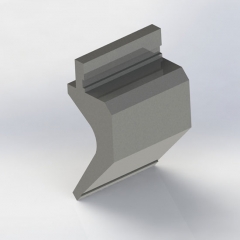

El tamaño del punzón de cuello de cisne: 835 * 197 * 92 mm, 88 grados. el material es 42CrMo4, la dureza es HRC47+/-3. y alto 197 mm, ancho 92 mm. se puede hacer de acuerdo a la solicitud del cliente.

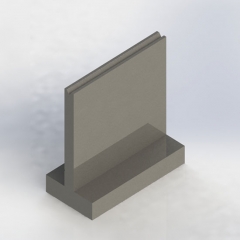

Tamaño del troquel de TV: 835*120*60mm, V12,30 grados. el material es 42CrMo4, la dureza es HRC52-58. y V6, V8, V10, V16, V20, V25 se pueden fabricar de acuerdo con la solicitud del cliente.

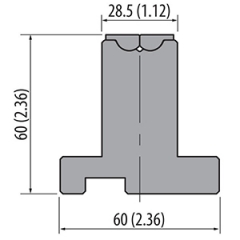

Los troqueles autocentrantes de 2 V, el tamaño es de 835*46*50 mm, 88 grados, el peso es de 17 kg y podemos hacer V5-V9, V8-V12, V12-V20, V16-V25 y otras aberturas en V según el espesor de flexión.

Si entrara en el departamento de prensa plegadora de un fabricante hace 20 años, vería una imagen muy diferente. Si una máquina producía una variedad de trabajos nuevos y de baja cantidad durante un turno, pasaba la mayor parte de su tiempo preparándose y relativamente poco tiempo doblando piezas buenas.

Las configuraciones de la máquina también se veían diferentes hace 20 años. La flexión de la etapa, con múltiples juegos de punzones y matrices dispuestos de manera que un operador pudiera (idealmente) completar una parte compleja en una configuración, siguió siendo una rareza en muchos talleres de trabajo. Tales configuraciones requerían tiempo, lo que exigía lotes más grandes. Una persona de configuración con talento también tenía que poder visualizar la secuencia. Muy a menudo, tenía más sentido dividir la operación de conformado en varias configuraciones más simples.

La flexión de la etapa no era desconocida, pero no era tan común como lo es hoy en día, y eso es en gran parte gracias al software. La programación y la simulación de pliegues sin conexión lideraron la evolución, pero el software no es la única pieza del rompecabezas. Si encaja correctamente con las otras piezas (buena comunicación, herramientas, material, flexión adaptativa y automatización de cambio de herramienta), el resultado es una operación de flexión que pasa casi todo su tiempo formando piezas buenas y, en última instancia, ganando dinero.

Engañosamente simple

Alguien que no esté familiarizado con la prensa plegadora podría mirar la configuración de doblado de una etapa y preguntarse qué lo hace tan complicado. Pero incluso una configuración relativamente simple de dos estaciones, con dos juegos de troqueles uno al lado del otro, es mucho más complicado de lo que parece, incluso si está doblando una caja común.

Para cada conjunto de herramientas de troquel, el operador debe considerar la altura de la caja interior o la altura de la brida, y asegurarse de que la altura del punzón, el ancho del pistón y la luz del día (el espacio entre la punta del punzón y la superficie del troquel cuando está abierto) pueda acomodarlo. Pero cuando introduce una segunda estación, necesaria cuando se forman cajas con diferentes longitudes y anchos, debe tener en cuenta la longitud de la brida sin forma para asegurarse de que no tenga posibilidades de colisionar con la estación de herramientas adyacente.

La mayoría de los operadores de doblado con experiencia razonable podrían resolver esto mentalmente. Pero, ¿qué pasa con las piezas con múltiples bridas en diferentes direcciones y diferentes ángulos? ¿Qué pasa si tienes una serie de curvas positivas y negativas? Todo esto crea una gran complejidad.

Otro aspecto engañosamente simple de la flexión involucra alturas cerradas. Del mismo modo, supongamos que tiene dos estaciones de herramientas, una con un troquel V estrecho y otro con un troquel V mucho más ancho; ambos están doblando el mismo material en un ángulo de 90 grados, pero la matriz V más ancha produce un radio más grande. Pero para producir ese radio más grande, el punzón debe descender más en el espacio del dado, lo que provocaría que la herramienta con el dado en V estrecho colisionara.

Las herramientas se pueden hacer a una altura de cierre común o se pueden calzar para que coincidan. En cualquier caso, el software de simulación puede revelar estas complicaciones antes de que el trabajo llegue a la prensa plegadora.

El operador y la secuencia de plegado

Si un operador recibe un trabajo de doblado complejo que involucra múltiples dobleces en múltiples direcciones, lo más probable es que la parte se pueda doblar de una sola manera, o como mucho de varias maneras. A medida que las geometrías de las partes se vuelven más simples, generalmente aumenta el número de opciones de secuencia de plegado, es decir, hay muchas formas de plegar una parte.

El software actual generalmente elige la secuencia de plegado óptima para la máquina, las herramientas y la aplicación. Dicho esto, aquellos que programan nunca deben "tirar el trabajo por encima de la pared" a aquellos que configuran la máquina y se doblan. Doblar es un esfuerzo de colaboración. El software moderno incorpora las geometrías y características de la herramienta y la máquina (como movimientos de eje mínimos y máximos) que se utilizarán en el freno durante la flexión. Pero el operador sigue siendo el que cambiará las herramientas y manipulará las piezas de trabajo entre las curvas.

Las preferencias abundan y los movimientos incómodos entre las curvas y las estaciones de herramientas pueden dificultar el trabajo del operador. Digamos que una parte debe girar en la dirección Z, una hazaña imposible si hay golpes y dados en el camino. Por lo tanto, el operador debe deslizar la pieza hacia un lado, sacar la pieza del sobre de trabajo, voltear la pieza y luego reorientarla correctamente contra el calibre trasero. Es factible pero ciertamente no es eficiente ni ergonómico, y existe una buena posibilidad de que el operador marque la pieza. Las piezas cosméticamente críticas pueden necesitar ser reelaboradas o incluso desechadas. Todo esto podría haberse evitado con una conversación rápida entre el programador y el operador.

Una vez más, los paquetes de simulación se han vuelto más inteligentes a lo largo de los años, por lo que no es común desarrollar una secuencia de plegado llena de movimientos incómodos. El software ahora generalmente encuentra la mejor manera en que un operador podría doblar una pieza de trabajo. En cualquier caso, una comunicación saludable entre el programador y el operador sigue siendo la forma más efectiva de aprovechar al máximo una operación de doblado.

La tecnología de backgauge también ha jugado un papel aquí, y el movimiento de backgauge ahora se simula junto con las herramientas. Hace años, los backgauges eran superficies planas y se movían en un número limitado de ejes. Hoy en día, los backgauges multiaxis mueven los dedos independientemente en múltiples direcciones. El moderno software de simulación fuera de línea proporciona no solo opciones de medición, sino que también puede observar la curva antes de la flexión, durante la flexión, simular la recuperación elástica y advertir sobre posibles colisiones.

Los dedos del backgauge proporcionan a los operadores múltiples puntos de contacto, y los bolsillos mecanizados en esos dedos sostienen la pieza de trabajo. La forma del dedo del backgauge, incluidos los dedos personalizados diseñados para trabajos específicos, se puede importar al software de simulación, lo que permite a los programadores detectar problemas de colisión o interferencia antes de hacer los dedos y comenzar el trabajo.

Aquí nuevamente, la comunicación sigue siendo importante, no importa cuán completa sea la simulación virtual. Después de todo, los operadores son los que deslizan partes contra esos backgauges todos los días.

Optimización de configuraciones

Considere una parte con una brida hacia abajo flanqueada por dos bridas hacia arriba. Las dos bridas hacia arriba tienen longitudes de curvatura cortas, la brida hacia abajo tiene una longitud de curvatura larga, pero las tres están en la misma línea de curvatura. Las versiones anteriores de software fuera de línea a menudo creaban tres estaciones, una para la brida izquierda, otra para la derecha y una última para la curva más larga en el medio.

Esto puede funcionar, pero la configuración también ocupa tres estaciones de plegado a lo largo de la cama. En términos generales, cuanto más formación se pueda lograr en menos estaciones, más flexible y eficiente puede ser la secuencia de formación.

En este caso, una estación podría formar esas dos bridas hacia arriba que comparten la misma línea de curvatura. Consistiría en un solo punzón y dos troqueles segmentados, con suficiente espacio en el medio para permitir el espacio libre para la brida media. La segunda estación entonces formaría la brida central. Lo que una vez se formó en tres estaciones ahora se puede formar en dos, dejando más espacio en la cama de la máquina para que estaciones adicionales procesen otras curvas en la pieza. Cuanta más variedad de curvas pueda formar una configuración, más eficiente puede ser el operador de flexión.

Este es solo un ejemplo simple, e incluso antes de que la simulación de flexión estuviera disponible, la optimización de esta configuración por etapas no hubiera estado fuera del alcance de los operadores experimentados. Hoy, sin embargo, la simulación de software optimiza múltiples estaciones de doblado en un grado que hubiera sido imposible para operadores incluso veteranos de desarrollar rápidamente.

Hacer que los resultados sean repetibles

Hoy en día, los programadores y los operadores pueden ver una simulación de curva y estar seguros de que la simulación refleja la realidad y que la primera parte será una buena parte. Dicho esto, varias otras piezas del rompecabezas también deben encajar en su lugar.

El primero implica material. El material con un espesor nominal de 3 mm puede variar; a veces podría ser 3,3 mm, otras veces (y más comúnmente) podría ser más delgado, tan delgado como 2,7 mm. La simulación para doblar incorpora ventanas de tolerancia de doblado convencionales debido a la variación de espesor.

Dicho esto, cuanto más estrictas sean las tolerancias de flexión, mejor material debe ser. En la actualidad, las operaciones de doblado de precisión a menudo optan por material más costoso con mucho menos espesor y variación de tensión. Dicho esto, es imposible eliminar toda variación. De hecho, trabajar para controlar todas las variables en la flexión puede afectar negativamente el corte aguas arriba, especialmente cuando se trata del rendimiento del material. El material puede doblarse de manera diferente dependiendo de la dirección del grano. El cambio en el tonelaje es bastante pequeño, pero una nueva dirección del grano puede cambiar el radio interior, estimulando la necesidad de cambiar la penetración del punzón en el troquel.

Para gestionar estas características de curvatura cambiantes, los programadores a menudo eligen la función de "restricción de grano" en el software de anidamiento. Desafortunadamente, esas restricciones de grano pueden reducir los rendimientos de material. Si el láser o los programadores de punzonado tienen la libertad de colocar piezas en cualquier lugar de una hoja, podrían aumentar el rendimiento del material. Sin embargo, esto podría causar estragos en ciertas aplicaciones de doblado de precisión, incluso con la simulación de doblado más avanzada. El operador pudo seguir la simulación exactamente, pero gracias a las inconsistencias en la dirección del grano, todavía termina con una mala parte.

Introduzca otra pieza del rompecabezas: flexión adaptativa. La medición del ángulo en tiempo real en la prensa plegadora permite que la máquina se ajuste incluso ante esas inconsistencias comunes, incluido el grosor excesivo del material, la dureza y la variación de la dirección del grano. La flexión adaptativa también permite utilizar material menos costoso, porque el sistema puede compensar las irregularidades del material.

Eliminar la variación en proceso

La inconsistencia de flexión puede ocurrir debido al grosor del material y la variación de tensión, pero también puede ocurrir cuando el material se mueve de manera inesperada durante el ciclo de flexión. Esto puede ser especialmente frecuente en geometrías de piezas asimétricas y material de alta resistencia, y en una matriz que se ha usado en el hombro de la matriz con el tiempo. El material se mueve de manera inconsistente sobre el hombro del troquel, tirando de la curva hacia un lado u otro y, por lo tanto, produce una parte mala.

Los troqueles con radios especiales mecanizados en el hombro del troquel pueden ayudar a que la flexión sea más consistente al reducir la tensión de contacto y permitir que el material se doble suavemente en el espacio del troquel. Específicamente, el radio del hombro del dado no es constante, sino que gradualmente se hace más grande a medida que pasa al espacio del dado. El diseño reduce la fricción y, por lo tanto, la posibilidad de que este material desafiante "se mueva" en el espacio del troquel durante el ciclo de formación.

Preparando el escenario para la automatización del cambio de herramienta

Durante los últimos 20 años, la programación fuera de línea ha eliminado la necesidad de programación en la máquina, y la simulación asociada ha hecho arreglos de herramientas que alguna vez se consideraron extraordinariamente complicados, no tan complicados después de todo. La simulación incorpora el diseño y el movimiento del backgauge, y optimiza las configuraciones preparadas por etapas para que un operador pueda usar menos estaciones para formar más curvas.

La flexión adaptativa ha reducido la necesidad de implementar restricciones de grano en el corte o punzonado por láser para lograr una formación uniforme. En algunas aplicaciones, la flexión adaptativa tiene restricciones limitadas de granos para cumplir con los requisitos cosméticos de una pieza (un panel inoxidable en equipos de cocina o restaurantes, por ejemplo).

Finalmente, el diseño de herramientas ha ayudado a hacer que la formación sea más consistente incluso para materiales difíciles de formar. Y la calidad de muchos materiales ha mejorado en los últimos 20 años. Si un taller se enfrenta a un trabajo de conformado de precisión, ahora tiene opciones de material que ofrecen menos variación de espesor y dureza y, por lo tanto, una flexión más consistente.

Ahora que la flexión se ha vuelto tan consistente, una operación de conformado finalmente puede satisfacer las demandas de la producción de alta mezcla de productos de una manera verdaderamente eficiente. Pero queda una inconsistencia final: la herramienta cambia por sí misma.

Las herramientas pueden estar mal colocadas, caídas o dañadas. Dependiendo de la tecnología de sujeción de herramientas, la posición del punzón y la matriz podría estar ligeramente desviada, no asentada correctamente, incluso instalada al revés. Además, debido a que la simulación ahora puede desarrollar incluso las configuraciones de etapas más complejas rápidamente, un operador puede ver una amplia gama de configuraciones en el horario del día, desde las más simples que usan una o dos estaciones, hasta las más complejas que abarcan una porción significativa de la cama de la prensa plegadora.

Este desafío preparó el escenario para quizás el avance más significativo en los últimos 20 años: la prensa de cambio automático de herramientas. Al presionar un botón, las herramientas cambian automáticamente y se colocan exactamente en el lugar correcto, duplicando exactamente lo que aparece en la simulación. A medida que cambian las herramientas, el operador prepara el material para el próximo trabajo, que, en estos días, podría tener un tamaño de lote de 12, cinco o incluso una sola pieza.

Por supuesto, automatizar el cambio de herramienta no tendría sentido si los operadores tuvieran que pasar mucho tiempo probando piezas, o si las estaciones de herramientas no estuvieran optimizadas, o si la operación no tuviera en cuenta el cambio de la propiedad del material y la dirección del grano variables

Las operaciones de doblado hoy en día son muy diferentes de lo que eran hace 20 años, y sin duda habrá más innovación que hará que el doblado sea aún más eficiente de lo que es hoy. Pero con suficientes piezas de rompecabezas en su lugar, una operación de doblado hoy en día puede convertirse en una de las operaciones más flexibles en la fábrica fabulosa.

en línea

en línea 0555-6768298

0555-6768298 0555-6769126

0555-6769126 sales2@cngolin.cn

sales2@cngolin.cn +86 18251802252

+86 18251802252